今回インタビューさせていただいた内容は、8/25(木)~8/26(金)開催の「JSTフェア」にて展示される予定です。

Q 今日は、田中貴金属工業株式会社小柏様、村井様に、サブミクロンAu粒子による気密封止接合技術開発についてきっかけやご苦労された事を色々とお伺いしたいと存じます。 小柏様、村井様、本日はお忙しいところお時間をいただきありがとうございました。

まず初めにサブミクロンAu粒子による気密封止接合について研究開発の経緯などテーマの概要を簡単に説明していただけますか?

(村井)弊社に元々あったサブミクロンAu粒子の用途拡大を検討していく中で、MEMSデバイスとキャップウェハの接合、特に気密封止接合のプロセス開発をすることで、Au粒子材料を拡販するのが目的です。

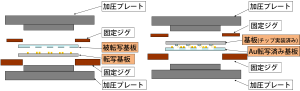

サブミクロンサイズ(今回使用したのは0.3μm)のAu粒子を使用すると、ウェハレベル接合が200℃前後と低温化でき(他の材料では300℃以上)、その後はAuの融点まで溶融しないことが特徴です。 あらかじめ、ガラス基板上にフォトリソグラフィー技術を用いAu粒子パターンを形成した転写基板を作製しておきます。 Au粒子パターンは基板接合装置により被転写基板(MEMSキャップ)に転写されます。 次にAu粒子転写済み基板(MEMSキャップ)とチップを実装した基板(MEMSデバイス)を接合することで、気密封止ができます。

(左)基板接合装置でのAu粒子転写時の構成、(右)接合時の構成

Q プラットフォームの支援を利用されたきっかけは何でしたか?

(村井)最初に接合装置メーカーのズースマイクロテック様と技術開発を行ってきました。 検討をすすめていくうちに、ズースマイクロテック様の場でのさらなるプロセス開発は小回りが利かなくなってきました。そこでズースマイクロテック様からのご提案で装置を導入している大学をいくつかご紹介いただきました。そのなかで8inch対応の装置があったのが京都大学でした。

Q 開発のご苦労をお聞かせください。

(村井)装置を利用させていただいた当初はなかなか気密度が上がらず、原因の一つとして平坦度が問題ではないかと考えました。弊社内で作製するAu粒子パターンの平坦度はもちろんのこと、接合装置の加圧プレート間の平坦度を確保することが必要と考え、ズースマイクロテック様にご協力いただき、京都大学の方と感圧紙を用い平行度をチェックしながら毎回細かな調整を行いました。特に京都大学の技術支援者の方には転写のときのクッション材としてはたらくグラファイトシートのサイズを調整していただき圧力の均一性を確保することが出来ました。

田中貴金属工業株式会社 小柏様、村井様

Q プラットフォームを利用されて良かった点は何ですか?

(村井)材料を拡販するためのプロセス開発であるため、継続的かつ頻繁に装置を必要とすることはありません。そのために高価な装置を購入することもできないので、必要な時に使用した時間についてのみ費用を支払えば使えることがメリットだと考えています。さらに使用していて便利だと感じたのは、周りにいろいろな装置があることです。気密度について再現性が取れなく、接合直前に基板面の洗浄が必要であると常々考えていました。ドライエッチング装置がその場にあったことで、接合界面の有機物を除去し接合することで、再現性が得られました。京都大学からはクリーニング後のハンドリングの手順についてのアドバイスを頂きました。

Q よろしければ今後の展開を教えてください。

(村井)今回はフォトリソグラフィーにより形成したAu粒子パターン付き転写基板を用いていますが、キャップウェハに直接Au粒子パターンを形成できるように、ステンシル印刷を用いた気密封止材料とそのプロセス開発をおこなっています。

(小柏)転写基板を用いた気密封止接合は、国内のデバイスメーカーで製品採用が決まりました。同時に、弊社が開発した転写技術、基板製造技術をメムス・コア様に技術移管しました。その結果、弊社は材料をメムス・コア様に納め、メムス・コア様がAu粒子パターンを形成した転写基板をお客様に販売し、お客様が基板接合装置を利用するため装置が設置されている場(例えば今回の例のように京都大学等)に行って開発を行うというスキームができました。このスキームを日本国内で広めると同時に、海外にまで展開させていくことを視野に入れています。現在は、電気的接続と気密封止を同時に行うウェハレベル接合での製品採用に取り組んでいます。

材料の拡販目的のプロセス開発にナノテクプラットフォームを有効に活用していただき、ビジネスモデルを構築するまでに至った先駆的な事例になったお話だと思います。

本日は長時間にわたり貴重なお話をお伺いさせていただき誠にありがとうございました。