今回インタビューにご協力くださった諫本様は、2015年3月4日(水)に開催の「平成26年度微細加工ナノプラットフォームコンソーシアムシンポジウム(共用施設から生まれるイノベーション)」にて、講演される予定です。

Q 本日はお忙しいところお時間をお取りいただきありがとうございます。年吉先生とsantec様の共同研究により短期間に光通信用のデバイスを開発され実用化されたとお聞きしております。本日は研究開発の経緯、ご苦労されたところ、また共用施設を使われた意義ないしは効果についてお話をお伺いしたいと思います。

共同研究を始めるきっかけは何だったのでしょうか。

諫本氏:ずうずうしくも直接santecから年吉先生の門を叩かせていただきました。当社は光通信や光応用製品の会社です。2002年当時、光通信業界が不況になったとき、新製品の開発計画を策定しました。その一つがMEMSによる光可変減衰器でした。MEMSを使う事により小型化、低消費電力化が達成できないかと考えた次第です。と言っても当社は全くMEMS技術を持っておりません。そこで学会情報を調査し実績のある東京大学の藤田・年吉研究室にお願いに行くことにした次第です。

Q それは果敢に挑戦されたのですね。すぐお会いになれましたか。

諫本氏:当時の私の上司がメールで年吉先生に連絡しましたら、すぐにお会いいただけることになり、愛知県小牧市の会社から東京に出向きました。

Q どこまで具体的なアイデアをもって相談に伺われましたか?

諫本氏:当社はMEMSで光可変減衰器を作ることは考えましたが、原理は年吉先生から御指導いただきました。年吉先生からMEMSの特徴、特性を基礎から教えていただきました。共同研究が始まってからは私が会社で設計し、研究員として東大に月に1週間程度常駐して試作し、会社に戻って実装・評価するという開発プロセスを繰り返しました。

Q 年吉研究室の学生さんも参加されたのでしょうか。

年吉先生:いや、諫本さんと私の二人でやりました(笑い)。楽しかったです。実際、2年目からは実験は諫本さんを中心にやっていただきました。会社の方が自ら手掛ける方が、実用化が早いです。

Q 技術を教えていただく以外に大学に期待されていたことはありますか。

諫本氏:開発過程で発生する問題に対して迅速にフィードバックをかけられる環境を期待いたしました。藤田・年吉研も充実した環境が整っておりましたが、それに加えて、先生のネットワークを生かしていろいろな装置をすぐに使わせていただいたのは大変助かりました。

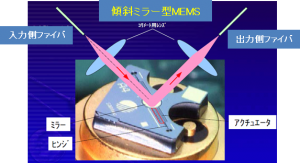

Q 構造のポイントは何でしょうか。

諫本氏:MEMSは可動角度や距離が大きいと、製造の歩留りが下がり信頼性も低下します。何より開発期間も長期化することがわかりましたので、できるだけMEMS部分に負担をかけないように光学設計を行いました。この技術はsantecが得意とするところです。

年吉先生:通常MEMSデバイスの開発には5年間ほどかかることも多いのですが、短期間で製品化するためにできるだけシンプルな構造とシンブルなプロセスにすることを心掛けデバイス設計しました。これが功を奏して短期間の開発が実現しました。

諫本氏:開発期間が5年間では、会社の体力が持ちません。

Q 2002年の6月から開発を開始され、わずか半年後の同年12月に試作品を顧客に提供され、翌3月に製品発表されたというのはMEMS製品としては驚異的な開発スピードではないかと思います。

年吉先生:初めてお会いした時はまだ夏前でスーツを着ている時期でした。それから速攻でした。(笑い)

諫本氏:かなり無茶をしました(笑い)。半年間で6回試作を行いました。この短周期の試作・評価のサイクルが回せたのは、ひとえに東大内で共用されていた高速描画が可能な可変成形電子ビーム露光装置があったおかげです。速さだけでなく高精度のマスクができるこの装置のおかげで、デバイス設計を変更してからマスクを作製して試作するまでの周期を大変短くすることができました。この装置が無かったら開発そのものを断念していたと思います。マスクを外注していたら開発期間が長期化して会社の体力が持ちません。

年吉先生:実際、困難だったのは実装で、随分と手こずりました。詳細は言えませんが、製品化の段階ではいろいろ問題が起きました。しかし構造がシンプルなおかげで実装の問題も克服できました。

Q 開発された光可変減衰器(VOA: 製品名MOVAシリーズ)は、今も製造・販売されています。量産はどのようされているのでしょうか。

諫本氏:MEMSデバイスの量産は国内外のファウンドリーに委託しています。

Q 共用設備が大変お役に立ったとのお話ありがとうございます。何かご要望はあるでしょうか。

年吉先生:サンプルの有償配布を認めていただけると大変助かります。大学の設備で十分試作を繰り返してからファウンドリーに委託できると量産の立ち上がりを早めることができます。開発要素が残っていると我々にとってもファウンドリーに支払う費用がかかります。逆にファウンドリーも開発要素が残っている案件はあまり旨みがないのです。開発要素が残っているということはファウンドリーにとってもリスクがあるということです。PoC (Proof of Concept)レベルのデバイスを持ち込むことが成功の秘密です。ファウンドリーは量産することによって利益を上げることが仕事です。

諫本氏:サンプルを有償で配布できると我々のような開発企業は資金的にも助かりますが、それよりも量産前に顧客の評価さらには確実な需要予測(forecast)を得られ、量産開始の判断が容易になる、というビジネス的に大きな利点があります。

微細加工プラットフォームでは、東北大学と産総研で少量のサンプルの有償頒布を行っていただける制度を開始しております(2014年現在)。順次広めていく予定です。

本日は長時間にわたり貴重なお話をお伺いさせていただき誠にありがとうございました。