Q 本日はお忙しいところお時間をいただきありがとうございました。表面プラズモン共鳴を利用したカラーフィルターの開発について色々とお伺いしたいと存じます。まず初めに開発の経緯について教えていただけますか?

・初めは、電波領域のメタマテリアル応用の研究を2004年頃から社内で始めました。電波を自在に操作できる弊社の車載用安全デバイス(例えばミリ波のレーザーレーダー)への応用を想定しています。2007年頃からは、さらに可視領域への拡張を検討してきました。ミリ波あるいはマイクロ波領域の場合は、プリント基板上への数ミリから数100ミクロン程度の加工で十分なので、簡易な半導体プロセス装置を使って実験することができたのですが、可視光になるとサブミクロンの加工が必要になり、弊社ではやったことがないし、また、対応できる装置も持っていませんでした。そのような時に、共同研究先の大学の先生が物質・材料研究機構(NIMS)に移る際に、ちょうど微細加工のための共用施設がNIMSにできるから、そこを利用したらどうかと紹介され、利用するようになりました。

Q 2007年というと丁度ナノネット事業が始まる年ですね。当時、御社が持っていたプロセス装置はどのようなものでしたか?

・RIE装置とステッパーは持っていました。パワーデバイス開発が中心で、微細化する必要がなく、1ミクロンぐらいが限界でした。

Q NIMSではどのように実験を始められたのですか?

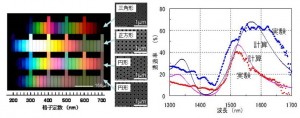

・初めは、キャッチアップとして集束イオンビーム(FIB)を使って銀(Ag)のホールアレイを形成し、表面プラズモンによる光フィルター作製を試みました。ピッチを変えたアレイパターンに白色光を当てて、特定波長の光だけを取り出すフィルターの作製です。直径200nmのホールパターンを広い面積に安定的に作製するのは、FIB加工では時間もかかるし、きれいなパターンがなかなかできませんでした。やはりサブミクロンの微細パターンを簡単に形成できる電子線描画装置が使えるようになったのが、ありがたかったです。同時に、アンテナの金属材料を半導体の配線プロセスで実績のあるアルミに変えることで、表面プラズモン共鳴を利用した青・緑・赤のカラーフィルターを実現することに成功しました。

Q この辺の開発はNIMSさんと一緒にやられたのですか?

・そうですね。材料をアルミに代える際や、加工プロセスを確立する上で、NIMSの池田さんや津谷さんには大変お世話になりました。

Q ナノネット時代の成果ですね。もう少し具体的にお話を伺えますか?

・マシンタイムの都合で実験は月に1回(1週間)しかできないのですが、実験を行う週の初日に、毎回サポートメンバー全員と前回までの実験結果や解析結果について定期的なミテーティングを持ち、課題と対策を議論してその週行う実験を決定する等の手厚いサポートをしていただきました。また、日々の加工技術に対する的確で専門的な助言も貴重でした。また、産総研が毎年開催している中核人材養成プログラムに応募して、電子線リソグラフィの基礎を学ぶことができたのも、開発の助けになりました。修了に必要なインターンシップでは、NIMSに導入予定の100keVのEB装置の使い方をエリオニクスに行って習得してきました。

Q 単にカラーフィルターが開発できたという成果の他に、豊田中研の中にナノ加工プロセス技術を導入できたことも大きな成果の一つだったということですね。

・そうですね。豊田中研の研究員のスキルアップにも大いに役に立ちました。

Q もし共用施設事業がなかったら、どうだったでしょうか。もちろん、社内にニーズはある訳ですから、自前で設備を揃えてまでやる意志はあったでしょうか。

・現場は勿論社内で装置を揃えたいと願っていますが、社内に様々な研究テーマがある中で、このテーマだけに大きな予算がつくのは難しいと思います。多分、設備を持っている大学との共同研究を志向したと思います。しかし、共同研究の場合、研究の方向が相手方の先生のご興味にどうしても左右されるために、企業として我々がほしい結果を得るためには、余分に時間かかったのではと想像します。我々が自由に装置を使うことは、どうしてもできないと思います。また、最先端の装置が中々使えないことも障壁になったと思います。

Q 開発のスピードが違ったということですね。企業にとってほしい成果とはどのようなものですか。

・最終的に製造することを常に頭に置きますから、ばらつきも含めてシミュレーションと実験結果を対応させることが重要ですね。

Q 先ほど見せていただいたフィルターの透過特性はシミュレーションと綺麗に合っていますね。

・シミュレーションで実験を再現できるということが、ある意味で技術を獲得したということに繋がります。次の展開がシミュレーションで予測できることが重要です。

Q カラーフィルターを開発したという個別の成果に加えて、人材育成も含めて、社内にメタマテリアル技術を確立したという成果ですね。具体的にはどのような結果になりましたか。

・カラーフィルターの開発では、文部科学大臣表彰創意工夫功労者賞を2013年にいただき、社内でもナノ加工プロセス技術を導入できたと評価されました。2012年からは、トヨタグループにおける新事業への挑戦に必要なコア技術を創出するため先端研究を担当する組織の中で、ナノ構造を有するデバイスの開発を継続することになりました。一つの研究テーマが、予算と組織の面でも応援されることになり、世界のパイオニアになりうる探索的な研究を行うという位置づけにステップアップしました。

Q 苦労された点は。

・どうしても実際に物を作るということは、トライ&エラーになります。共用施設ではたくさんのユーザーの方が利用されているので、すぐに実験したくても中々できない点がもどかしかったです。予約をして月に1回実験ができれば良いほうでした。また、多くの利用者が共用しているので、加工条件が安定せず(前回の結果と変わってしまう)、限られたマシンタイムの中で、そのつど条件出しをしなければならない事は大変でした。その中でも、再現性を良くするために、NIMSの支援員の方に的確なアドバイスをいただけたのが、開発スピードが速まった理由だと思います。

Q この光フィルターが実装されるリアリティはどうでしょう。

・小さくて安いものができれば間違いなく使ってもらえると思っています。1年に何度か、トヨタグループ内で成果報告をする機会があるのですが、グループ内の関係会社から技術内容の問合せがあり、共同での検討の打診があります。

Q 微細加工プラットフォームへの期待は何かありますか。

・最新鋭の装置が使えるのがありがたいです。是非、継続して拡充してほしいです。現に、昨年京大に導入された超高速のEB装置の利用も検討しています。また、先ほどお話したように再現性が確保できるように安定した状態で装置利用を提供して頂けると助かります。

・本日はどうもありがとうございました。貴重なお話でした。